Supervisori Fosber: maggior precisione, maggior controllo.

Supervisori Fosber

Fosber presenta Syncro, Process Control Supervisor, Pro/Care e Pro/Quality, l'ultima generazione del proprio sistema software proattivo e predittivo, ideato per migliorare le prestazioni delle linee ondulatrici.

Mentre l’industria del cartone ondulato inizia il suo viaggio verso “l’Industria 4.0”, Fosber sta già progettando macchine a prova di futuro.

Con attenzione alla progettazione di macchinari intelligenti, Fosber si concentra sui sistemi software che aiutano ad assicurare il massimo tempo di produzione ed il minimo tempo di inattività nella routine giornaliera ed una migliore qualità del cartone.

Syncro

Syncro è il supervisore di linea che Fosber ha progettato per controllare ogni tipo di ondulatore.

Può essere fornito come controller del wet-end, del dry-end o di entrambi.

Le features di Syncro per la parte wet-end includono la gestione e la calibrazione della scorta ponte, la sincronizzazione delle giunte, la stampa delle etichette bobine parzialmente utilizzate, l'interfaccia per la gestione dello stock di bobine, la gestione dei portabobine, i controlli rottura carta, i cambi ordine e tutta la diagnostica macchina per macchina.

Per la parte dry-end invece Syncro offre dettagliati report di produzione, diagnostica intelligente, stampa cartellini bancale, interfacce al wet-end, alla rete uffici, al plant management system ed alla movimentazione.

Process Control Supervisor

Il Process Control Supervisor (PCS) è un sistema che monitora e controlla automaticamente tutti i differenti setting e le variabili del processo di produzione del cartone ondulato riducendo gli scarti, assicurando che sia realizzato un perfetto incollaggio e prodotto un cartone perfettamente piatto di elevata qualità. Il sistema misura e monitora le temperature ed i livelli di umidità in posizioni strategiche lungo la linea e adatta automaticamente le macchine e i parametri inseriti a sistema per assicurare che siano raggiunti i setting ideali programmati ed individuati per le tipologie di cartone che lo stabilimento produce.

Il controllo di processo esegue automaticamente un adattamento continuo di tali variabili come il posizionamento dell’angolo di avvolgimento della carta, della pressione del vapore lungo l’ondulatore, delle docce di vapore, di tutti gli spessori della colla, i setting della pressione del vapore nelle scarpette dei piani caldi così come la tensione della carta nel freno ponte della giuntatrice.

Il Data Traceability Supervisor (DTS) è una funzione avanzata del PCS, ed è uno strumento molto utile per raccogliere e conservare (fino a 12 mesi) lo storico di tutte le produzioni e i dati di processo per ogni ordine. Tale funzione, registra e genera dei grafici per l’analisi dei dati rilevanti in modo che i setting-obiettivo possano essere continuamente monitorati, verificati e ottimizzati. Inoltre, il DTS offre una tracciabilità completa di ogni singolo ordine prodotto negli ultimi 12 mesi.

Pro/Care

Monitorando continuamente produzione, processi e dati in tempo reale, il Pro/Care è in grado di organizzare intelligentemente e scientificamente la manutenzione e suggerire il supporto tecnico necessario; ma è anche in grado di fornire diagnostiche preventive ed una analisi dei dati senza precedenti. Basandosi sui dati di produzione acquisiti e all'utilizzo della linea, il Pro/Care identifica, pianifica e suggerisce le attività di manutenzione in sospeso che devono essere eseguite e quando, segnalando quali risorse, ore-uomo, equipaggiamento e pezzi di ricambio sono richiesti per procedere con la manutenzione programmata.

Moduli aggiuntivi:

- Il CMD (Corrugator Machine Diagnostics) controlla costantemente tutti i motori principali e le loro catene cinematiche associate: incrociando questi dati con le condizioni di marcia effettive e il tipo di produzione in corso, il sistema stabilisce una matrice di correlazione di auto-apprendimento tra il consumo corrente misurato di tutte le catene cinematiche rispetto ai parametri effettivi dell’ondulatore.

In questo modo, fornisce analisi diagnostiche in tempo reale poiché in grado di identificare immediatamente eventuali anomalie. Tutto ciò fa sì che il Pro/Care notifichi e attivi automaticamente il servizio clienti di Fosber, consentendo di identificare e affrontare potenziali problemi attraverso misure preventive.

- Il modulo CCM (Corrugator Consumption Monitoring) misura i consumi di vapore, energia elettrica, aria compressa e di amido durante il funzionamento dell’ondulatore. I dati vengono incrociati in tempo reale con il tipo di cartone in produzione. Questi valori sono registrati e memorizzati e sono utili, non solo per ulteriori diagnosi della macchina, ma per una analisi completa dell'ottimizzazione dei costi, dell'uso di energia e della sostenibilità in generale. Grazie alla programmazione della manutenzione on-line scientifica ed intelligente, al monitoraggio, alla registrazione in tempo reale, all'aumento dell'analisi dei dati e alla diagnostica preventiva, Pro/Care massimizza il tempo di attività e l'efficienza complessiva dell’ondulatore.

Pro/Quality

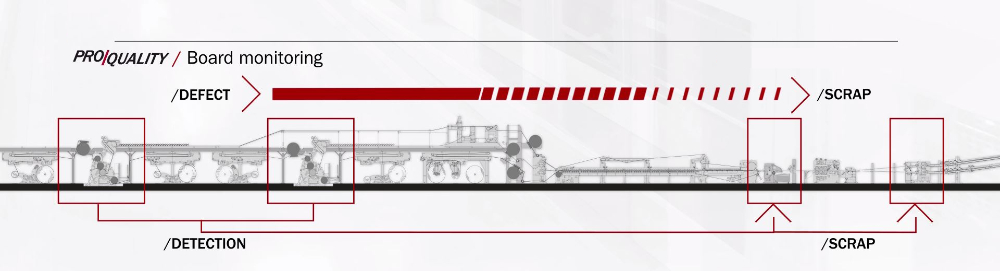

Pro/Quality è un sistema di rilevamento e monitoraggio di difetti installato su ogni single facer per verificare immediatamente il prodotto, all’origine, appena esce dai cilindri ondulatori prima di raggiungere la scorta ponte.

Utilizzando tecnologie di visione, il Pro/Quality monitora, rileva e registra in tempo reale eventuali difetti su tutta la larghezza del cartone con una copertura del 100%. Rileva tutte le imperfezioni della superficie, come difetti della carta, e tutti i difetti 3D come delaminazione, bolle, pieghe, grinze, strappi, giunte, schiacciamento dell’onda o difetti del bordo. Grazie alla sua integrazione con Syncro, Pro/Quality traccia e scarta automaticamente ogni foglio difettato immediatamente dopo la taglierina ausiliaria o trasversale. In questo modo, solo il cartone vendibile passa all’impilatore. Il Pro/Quality prevede anche un alert e regola istantaneamente i parametri rilevanti delle macchine e le impostazioni del processo per correggere il difetto rilevato.

Il Pro/Quality non solo ottimizza la qualità del cartone e riduce gli sprechi, ma garantisce anche che nessun foglio difettato venga spedito al proprio cliente.